性能を超えて:液冷における信頼性の懸念への対処

今日の高度なハイパースケールデータセンターのランドスケープでは、次世代のパフォーマンスに液冷システムが不可欠です。これらのシステムは、高付加価値電子機器に取り付けられた液冷ループで機器の密度を高め、熱負荷を直接冷却します。しかし、腐食や流体の相互接続の問題によるクーラント漏れは、効率の低下、コンポーネントの損傷、メンテナンスコストの増加につながります。ボイドは、高品質で信頼性が高く、漏れのない液体冷却ソリューションを確保するために、40年以上の経験で完成された正確で堅牢な製造と厳格なテストにより、潜在的な漏れに積極的に対処します。クーラント分配サービスのリクエストがありますか?

Boydの違い

ボイドは、液体システムと液体部品の設計に数十年携わってきた経験から、現場での漏れを防止する経験を持っています。当社の設計、プロセス、および製造はすべて、潜在的な漏れのあらゆる側面に対処するように調整されています。さまざまな種類のリークと、ボイドがそれらをどのように防ぐかについては、読み続けてください。液冷システムにおけるクーラント漏れの根源を理解する

液冷システムでは、クーラントの漏れが大きなリスクとなり、性能と信頼性を損なう可能性があります。クーラント漏れの原因を理解することは、効果的な予防に不可欠です。腐食と流体の相互接続の問題は、クーラント漏れを引き起こす主な要因です。

流体インターコネクトの問題:

クーラントは、液体システム内の複雑なネットワークを流れます。私たちはこれを流体相互接続と呼んでおり、高密度の電子環境での効率的な熱管理に不可欠です。ボイドの液体冷却システムの継手とチューブは、スイベルタイプやクイックディスコネクト(QD)タイプなど、厳格な加速試験を経て、堅牢な流体接合部を確保しています。スイベル継手はインターフェースに柔軟性を提供し、QD継手はドリップレス切断と「ホットスワップ可能」操作を可能にし、設置の容易さとメンテナンスの継続性を高めます。電子の高密度化に伴い、 冷却ループ の設計は急速に拡大し、より多くのハードウェアに対応しています。これにより、流体相互接続の問題のリスクが高まります。流体の相互接続リスクの低減は、厳格なテストを受けた堅牢なチューブと継手の設計から始まります。また、適切なパッケージングソリューションと取り扱い手順も、流体インターコネクトの漏れを予防的に防止するために重要です。これらの重い冷却アセンブリは、流体ジョイントへのストレスを軽減し、迅速で再現性のある設置を保証するために、輸送、取り扱い、および保管において機械的サポートを必要とします。

液冷システムの流体相互接続ジョイント、継手、およびシールにおける漏れのない信頼性の確保

当社の液冷システムは、さまざまな接合技術により、お客様のさまざまなニーズにお応えし、漏れを防止します。接合部をはんだ付けまたはろう付けして、数十年にわたる製造経験で完成された、強力で耐久性のある金属部品とアセンブリを作成します。バーブ継手については、チューブクランプと組み合わせることでセキュリティを強化し、タイトで漏れのない接続を保証します。Oリングシールを保護するために、テスト中および クーラント分配ユニット (CDU)内にフィルターを組み込んで、シールの完全性を損なう可能性のある大きな粒子を除去します。ボイドは、液冷ループのジョイント、継手、シールを細心の注意を払って製造、取り扱い、テスト、梱包し、顧客に届く前に流体の相互接続を確実にします。この厳格なプロセスにより、接合部の完全性が維持され、漏れのリスクが最小限に抑えられます。

腐食:

腐食は、液冷システムに重大なリスクをもたらします。液冷システムの腐食はシステム内部で発生することが多く、目には見えにくいですが、クーラント漏れの主な原因です。ガルバニック腐食と浸食腐食が2つの主な懸念事項です。

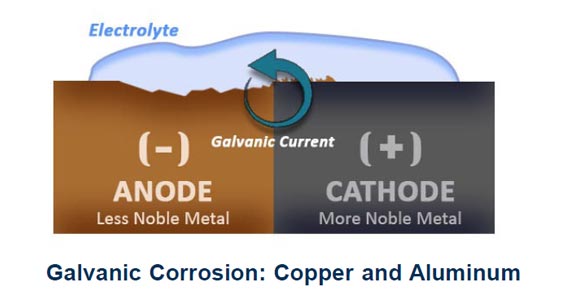

ガルバニック腐食 は、液体冷却システムの冷却剤のように、電解液の存在下で異種金属が接触すると発生します。イオン化を促進する塩分や汚染物質は、このプロセスを加速させます。ガルバニック腐食を軽減するには、表面を徹底的に洗浄し、腐食防止剤を使用する必要があります。これらの阻害剤は、金属表面を不動態化し、腐食から保護します。阻害剤は時間の経過とともに徐々に枯渇するため、定期的に補充することが不可欠です。

放電腐食 は、クーラント速度の上昇によって金属表面が侵食されるときに発生し、多くの場合、クーラント経路の乱流または急旋回によって引き起こされます。この侵食は材料を弱め、漏れや最終的なシステム障害のリスクを高めます。効果的な設計ソリューションにより、流速の変化を最小限に抑え、スムーズなクーラント経路を確保して浸食腐食を防ぎます。

ボイドは、高度なシール、耐食性材料、精密な製造技術、および液体冷却システムの厳格なテストを実装することにより、これらの腐食リスクに対処します。これらの予防的な対策は、流体の相互接続の問題を軽減するだけでなく、信頼性が高く効率的な運用を保証します。価値の高い電子機器の完全性を保護し、ダウンタイムを短縮し、システムの耐用年数にわたってメンテナンスコストを削減します。

システムの信頼性向上:液冷システムにおけるクーラント漏れの検出

液冷システムのクーラント漏れを検出することは、電子部品を保護し、迅速な対応でシステムの信頼性を維持するために重要です。このプロセスでは、リークセンサーとリークセンシングワイヤーを組み合わせて利用します。これらのセンサーは飽和状態を検出し、漏れの存在を即座に示し、一部のシステムでは漏れを正確に特定できます。ほとんどの 冷却分配ユニット (CDU)には、コールドプレートからマニホールドおよびCDUに伸びるリークセンスワイヤーをサポートするリークセンサーが含まれています。CDU接続のないホットスワップ可能な コールドプレート または 冷却ループ の場合は、追加のオンボードリークセンサーが必要です。CDUの圧力変動は、システムの圧力が相関しており、圧力トランスデューサが十分に敏感である場合に漏れアラームをトリガーします。

リーク封じ込めの最適化:システムシャットダウンの先へ

クーラントの漏れが検出されると、システムはシャットダウンを開始してハードウェアを保護します。CDUポンプは動作を停止しますが、システム圧力が残っていると、クーラントが漏れる可能性があります。液体サブシステムにシャットオフバルブを追加することで、漏れを効果的に封じ込め、システムの他の部分に影響を与えるのを防ぐことができます。リークセンサとシャットオフバルブは、製品の信頼性を直接向上させるものではありませんが、高度なシステムの壊滅的な損傷を防ぐために、漏れへの重要な即時対応を提供します。さらに、比例制御バルブをマニホールドに統合することで、リーク封じ込め能力が向上します。性能の最適化、漏れの排除:液冷におけるボイドの利点

ボイドは、漏れのないソリューション、高度なシーリング技術、耐食性材料の設計を通じて、イノベーションのパイオニアです。当社の エンジニアリングと材料科学 の専門知識により、 液冷システムの完全性と信頼性を保証する堅牢なソリューションを開発することができます。ボイドは、 厳格なテスト と精密 製造能力を通じて、流体相互接続の問題や腐食リスクなどの課題に取り組んでいます。当社の専門家との相談をご予約いただき、お客様固有のプロジェクトニーズを満たし、システムパフォーマンスを最適化するために調整された、漏れのない包括的なソリューションをご検討ください。