液体コールドプレート製造において異なる技術を使用した場合の影響

The two biggest cost drivers in cold plate manufacturing are thermal performance requirements and annual demand, which generally thermal engineers and manufacturing engineers have little or no control over. ただし、粗さ、平坦度、硬度、表面形状、取り付け機能、液体接続仕様のすべてがコールドプレートのコストにどのように影響するかを理解することで、コストを削減できる可能性があります。設計プロセスの早い段階でコールドプレートメーカーを関与させることで、製造コストドライバーを特定し、最も費用効果の高い設計を選択できます。

ほとんどのコールドプレートはアルミニウム製ですが、一部の新技術では銅を使用しています。銅は熱伝導率に優れていますが、アルミニウムは通常、銅に比べて安価かつ軽量で作業が簡単なため、より多く使用されています。銅の加工は非常に困難で、コストがかかります。アルミニウムが熱性能仕様を満たしているのであれば、ほとんどの場合、アルミニウムが最適な材料といえます。

最も一般的なアルミニウムコールドプレート技術は、チューブ式と真空ろう付けの2つです (図1参照)。 Tubed cold plates are usually copper or stainless steel tubes pressed into a channeled aluminum extrusion.これらは費用効果が高く、低~中程度のワット密度で優れたバルク熱除去性能を発揮します。真空ろう付けコールドプレートは、内部フィンと金属結合された2つのプレートで構成されています。あらゆるサイズに対応し、きわめて高い性能を提供するため、熱負荷が集中するアプリケーションに最適です。作業時間は、チューブ式コールドプレート技術と真空ろう付けコールドプレート技術のどちらでも制限されます。そのため、米国のコールドプレートメーカーは、適度な生産量でオフショアメーカーと競争する傾向があります。オフショアメーカーから購入して人件費を削減しようとしても、通常は、輸送コストと通関コスト、そして輸送時間の長さに関連して発生する追加在庫によって相殺されます。 The threshold quantity for offshore savings is usually about 10,000 cold plates or more per year.

上記に加えて、アルミニウムコールドプレートの最大のコストドライバーとなるのは、機械加工時間と追加の加工工程です。コールドプレートメーカーの多くは、機械、電力、消耗品、およびメンテナンスの減価償却費をカバーするため、加工時間に関連するコストを抱えています。このため、コールドプレートの加工時間が長くなればなるほどコストがかかり、加工工程が増えるたびにコストが上昇し続けます。

押出加工と鋳造

加工時間を最小限に抑え、コストを削減する最善の方法は、可能な限り押出加工と鋳造を行うことです。押出加工は、金属を金型に流し込み、一定の断面形状を持つ物体を形成する製造方法です。新しい押出加工用金型は比較的安価で、押出サイズは幅約9インチ(22.86cm)に制限されています。押出加工において肉厚は比較的一定である必要があり、チャンネルまたは形状は直線的でなければなりません。

メーカーは、押出加工と機械加工を組み合わせて使用し、コストを削減することもできます。一部の形状に対して押出加工を行い、より複雑な形状には機械加工を使用します。プロトタイピング目的の場合は、もう一つの選択肢として、まず少量のコールドプレートを機械加工し、設計の検証や修正を行った後、押出加工用金型を作成する方法があります。これは、押出形状を念頭に置いてプレートを設計する場合、押出加工のコストを抑えるのに役立ちます。

その他のオプションとして、鋳造と機械加工を組み合わせてコールドプレートを製造する方法があります。たとえば、鋳造物が十分に平坦でない場合、コールドプレートの平坦度を仕様に合わせるための二次操作が必要になります。 It is important to note that sand castings are not an option for vacuum-brazed cold plates because most alloys used have a melting temperature below the vacuum-brazing temperature.それらの使用は、チューブ型コールドプレートに厳しく制限されています。2つの製造プロセスに関する見積もりを取得し、長所と短所を比較検討することをお勧めします。

通常、押出成形や鋳造は最低発注数量が多いため、これらのプロセスが妥当であることを証明するには、適切なアプリケーションが必要となります。全体的にみて、押出型材と鋳物の両方ともに、大幅なコスト削減が可能です。

典型的な機械加工されたコールドプレートの表面仕上げは32〜64μin(81〜163μcm)で、ほとんどの用途に十分対応できます。粗さは、標準のマシニングセンターを使用して16 μin(41 μcm)まで減らすことができますが、これを行う場合は、びびりの発生や、マシニングヘッドの速度や送り速度の低下の可能性を減らすため、より剛性の高い固定具が必要となります (速度は切削工具ヘッドの回転速度のことで、送り速度はマシンヘッドがコールドプレートを横切って移動する速度のことです)。速度と送り速度の両方が低下すると、マシニングセンターの使用時間が長くなり、コストが増加します。

Most applications use a thermal interface material (TIM) between the component or board and the cold plate to help to minimize the gaps.ただし、TIMは熱抵抗が比較的高く、表面をより滑らかにすることで得られる伝導性の向上が妨げられるため、TIMはできるだけ薄くする必要があります。コンポーネントまたはボードのコールドプレートへの締め付け力を高めることも、粗さの高さを相殺するのに役立ちますが、ボードまたはコンポーネントへの応力が高くなる可能性があります。締め付け応力は、コールドプレートとコンポーネントまたはボードが熱くなるにつれて、熱膨張係数(CTE)の不一致による影響を増大させる可能性もあります。

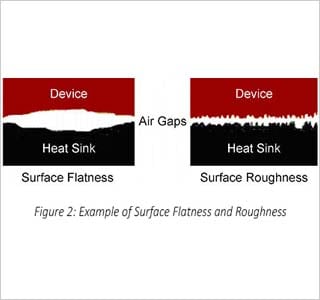

表面平坦度

コールドプレートが平らでない場合、接触面積が大幅に減少するため、表面平坦度は表面粗さよりもコールドプレートの熱性能に大きな影響を与えます (図2を参照)。標準的な平坦度の仕様は0.001インチ/インチ(0.003 cm / cm)です。したがって、測定点から1インチ以内では、コールドプレートの最下部が最上部より0.001インチ(0.003 cm)以上低くなることはありません。仕様で0.001 インチ/インチ (0.003 cm/cm) よりも高い平坦度が求められる場合は、コストを節約する一つの手段として、プレート全体の厳密な平坦度ではなく、局所的な平坦度を指定する方法があります。たとえば、コールドプレートに複数の絶縁ゲートバイポーラトランジスタ(IGBT)を実装していて、各IGBTに対してベースプレート全体で0.001インチ/インチ(0.003 cm / cm)の平坦度が求められる場合は、プレート全体の平坦度を高くするのではなく、単一のIGBTについて局所的な平坦度を指定します。

コールドプレートの平坦化プロセスでは、一般的に油圧プレスを使用します。セカンドカットを行うと、平坦度を向上させることができます。セカンドカットでは、工作機械がコールドプレートの最下点を特定します。そして、最下点ではごく少量の金属を、また、より高い部分では必要なだけの金属を取り除いて、平らな表面を実現します。アルミニウムのブロックに対してセカンドカット加工を行うのは非常に簡単ですが、真空ろう付けコールドプレートまたはチューブコールドプレートのチューブ側に対してこの加工を行うのは容易ではありません。真空ろう付けコールドプレートおよびチューブ型コールドプレート内のチューブの冷却面は、熱性能を最適化するために通常薄くなっています。コールドプレートが平らでない場合、セカンドカットが深すぎて壁が薄くなり、圧力を保持できなくなったり、破損したりする可能性があります。あるいは、漏れの可能性を排除するために、より厚いコールドプレートから始めることもできますが、この場合は性能に若干支障が生じます。

硬度

鋳造、押出成形、または真空ろう付けされたコールドプレートは、処理後は非常に柔らかく、通常は硬度がT0しかありません。軟質アルミニウムは機械加工や取り扱いが非常に難しいため、コールドプレートを硬化させる必要があります。T0からT4の硬度にするには、コールドプレートを熱処理しなければなりません。熱処理プロセスでは、コールドプレートの温度を1000°F(538°C)まで上げ、コールドプレートの最も厚い箇所でその温度を約1時間(インチあたり)維持し、その後急速冷却して熱衝撃を与えます(図3を参照)。コールドプレートを冷却する方法の一つに、炉から直接水槽に入れる方法があります。コールドプレートをT4からT6にするには、コールドプレートを人工的に劣化させる必要があります。これは、コールドプレートを300°F〜400°F(149°C〜204°C)の温度に8〜16時間置くことによって可能になります。T6は、軍事や航空宇宙の用途において一般的な要件である高い引張強度を備えた、非常に硬いコールドプレートの硬度となります。ただし、ほとんどの用途では、硬度はT4で十分な場合が多く、T6を指定しても不要なコストがかかるだけです。取り付け機能/穴

コールドプレート製造におけるもう一つのコスト上昇要因は、穴の追加です。コールドプレートのコストは、穴を1つ追加するごとに3ドル増加する可能性があります。穴を追加することでコストが増える主な理由の1つは、流体管路に穴を開けられないことです。このため、チューブコールドプレートの場合、穴を開けるためにチューブを曲げる必要があり、曲げるたびにコストが増加します。真空ろう付けコールドプレートの場合は、流体管路にアイランドを作成する必要があり、これは内部フィンの放電加工(EDM)を伴います。これにより、加工時間が大幅に増加した結果、コストも同様に上昇する可能性があります。

穴にはいくつかの種類があります。1つは、コールドプレートの片側から反対側への貫通穴です。2つ目のタイプは、ねじ山があるタップ穴です。アルミニウムは比較的柔らかいため、コンポーネントやボードを頻繁に交換すると、タップ穴の寿命が制限されます。タップ穴では、ヘリコイルがよく使用されます。ヘリコイルは頑丈なスチールインサートで、ねじ山強度を向上させるため、部品交換が頻繁に行われる可能性のある用途に適しています。貫通穴は1回の穴あけ作業でできますが、タップ穴は同じ機械のセットアップに追加の工具が必要となります。ヘリコイルを取り付けるにはタップ穴が必要で、ヘリコイルの取り付け自体はマシニングセンターを使わずに完了します。まとめると、貫通穴が最も低コストで、ヘリコイルが最も高コストになります。

穴の位置と間隔の厳しい公差もコストを押し上げる要因となる可能性があります。妥当な公差仕様は±0.005インチ(±0.013 cm)です。平坦度と同様に、可能な場合は局所的な公差を指定すると、コストを削減できます。穴と穴の間が比較的離れている大きなコールドプレートでは、公差を維持するのが難しくなります。その理由の一つは、ヘッドの移動距離が長くなるにつれて、工作機械の公差が大きくなることです。もう一つの理由は、機械工場において18°F(10°C)もの温度勾配があり、コールドプレートが最大0.005インチ(±0.013 cm)まで膨張または収縮する可能性があることです。貫通穴は1つの工具で作成することができるため、より厳しい公差を指定するのが最も簡単な選択肢です。一方、タップ穴の作成には2つの工具を使用するため、公差を指定するのはそれほど容易ではありません。ヘリコイルは、プロセスにおいてタップ穴が必要であり、ヘリコイル自体に公差があるため、公差が最も厳しくなります。すべての公差を合わせると、製造はより難しくなり、費用も膨らみます。小さなタップ穴を回避することも、コストの削減に役立ちます。穴サイズが4〜40以下の場合、穴あけ中にタップが破損する可能性があるため、作業が難しくなります。この問題を最小限に抑えるには、機械の動作を非常に遅くする必要があります。コールドプレートの厳しい公差要件に対応する1つの方法は、コンポーネントまたはボードの取り付け穴のサイズを大きくすることです。

液体接続

For liquid connections, straight threaded O-ring female ports generally work best. 溶接システム以外に、最高のシールを最低のコストで提供しています。NPT継手などの配管接続では、コールドプレートなどのコンポーネントに必要な精度が得られません。真空ろう付けコールドプレートでは、かかりのあるフィッティングやビーズ状のフィッティングなどのオスフィッティングは、フィッティングを取り付けるために溶接など別の操作が必要になるため、避けなければなりません。さらに、コールドプレートに接続された継手を輸送中に保護する必要があるため、梱包コストが増加する可能性があります。クイック切断は、ペアあたり750ドルもの費用がかかる可能性があるため、必要な場合にのみ使用しなければなりません。頻繁に交換する必要があるコールドプレートや電子機器では、迅速な切断が求められます。また、冷却液がすでに充填された状態で出荷されるコールドプレートにも必要です。液体接続では、ポートの許容値も考慮されます。通常、流入配管にはある程度の柔軟性があります。妥当な許容値は、±0.030インチ(0.076 cm)から±0.060インチ(0.152 cm)の間です。

設計と製造の連携

Working with a cold plate manufacturer early in a cold plate’s design or being flexible on a build to print design will allow for the greatest amount of cost savings. コールドプレート製造における2つの最大のコストドライバーは熱性能要件と年間需要ですが、熱工学やコンポーネントのエンジニアがある程度制御できるその他の要因も数多くあります。どの仕様もコストを増やす原因となる可能性があるため、すべての仕様に理由があることを確認しておくことは、コストを抑える上で役立ちます。粗さ、平坦度、表面形状、硬度、取り付け機能と穴、および液体接続の仕様がいつ必要になるかを判断することが重要です。さらに、設計だけでなく、製造プロセスにも多くの選択肢があり、製造コストを数千ドルとは言わないまでも数百ドル節約できることを認識することも大切です。

Visit our Liquid Cold Plate Section to learn more about our solutions.