衝撃と騒音、振動、ハーシュネスソリューション

過酷な環境からの騒音、振動、ハーシュネス(NVH)、および衝撃は、機械的接合部や接着接合部、嵌合面、デバイスの耐久性を低下させたり、不要なノイズで最終顧客の満足度に悪影響を及ぼしたりする可能性があります。この余分な断続的なエネルギーを効果的に吸収、防止、または分配するコンポーネントを統合することで、エンドユーザーによるよりスムーズで静かで信頼性の高いパフォーマンスが可能になります。

高耐久保護

ユーザーエクスペリエンスを低下させる振動から保護します。

快適性と安全性の向上

通常または極端な消費者の使用からの望ましくない音響と動きを管理します。

極端なものから保護する

落下衝撃や衝突衝撃の機械的エネルギーに対するクッション。

EVバッテリーを冷却して衝突や熱暴走から保護する方法

(トランスクリプトを見る)環境暴露に耐えるバッテリーの耐久性

(トランスクリプトを見る)

NVHによる性能と信頼性の向上

多くのアプリケーションは、騒音、振動、ハーシュネス(NVH)、および衝撃が蔓延する極端な環境の影響を受けます。これらの条件は、機械的および接着された接合部、嵌合面、およびデバイスの耐久性を低下させたり、不要なノイズで最終顧客の満足度に悪影響を及ぼしたりする可能性があります。この余分な断続的なエネルギーを効果的に吸収、防止、または分配するコンポーネントを統合することで、エンドユーザーによるよりスムーズで静かで信頼性の高いパフォーマンスが可能になります。Boydは、NVHを低減し、衝撃を吸収するためのさまざまなソリューションを提供しています。Boydは、防振器、プレスダンパー、グロメット、バンパー、クッションなどの製品に適した材料、製造プロセス、形状を選択することで、デバイスおよび技術設計者がNVHや衝撃の問題のトラブルシューティングを行うのではなく、最終製品の機能改善に集中できるようにします。

質問がありますか?

衝撃、騒音、振動、ハーシュネスとは何ですか?

衝撃、騒音、振動、ハーシュネス(NVH)とは、機械システムで経験される望ましくない性質を指します。衝撃とNVHには、衝撃(急加速または急減速)、ノイズ(不要な音)、振動(振動または揺れ)、およびハーシュネス(不快な感覚)の評価、制御、および軽減が含まれます。衝撃、騒音、振動、ハーシュネスは、エンジン、サスペンション、空気力学、コンポーネント間のその他の相互作用、または最終製品の使用から発生します。

なぜ衝撃およびNVH保護を使用するのですか?

衝撃およびNVH保護は、ソースまたはエンドユーザー、または保護が必要な敏感なコンポーネントを減衰、吸収、または分離するのに役立ちます。過度の衝撃とNVHは、ユーザーエクスペリエンスに影響を与え、快適性を低下させる可能性があります。衝撃やNVHは、電子機器などの内部コンポーネントを損傷し、製品の性能と寿命を低下させる可能性もあります。

BoydのショックおよびNVHソリューションを使用する理由

Boydの経験豊富な技術チームは、幅広い先端材料の専門知識を持っており、最適な材料と製造プロセスを組み合わせて、アプリケーションの衝撃、騒音、振動、ハーシュネスの影響を軽減することができます。当社のエンジニアは、幅広い条件に対する長期的で信頼性の高い性能要件に対応する理想的なソリューションを設計および製造できます。製品や製造の設計から複雑なツーリングやアセンブリのニーズまで、衝撃およびNVHソリューションのための包括的なワンストップソリューションを提供します。

ダンパー

振動減衰は、過度の共振挙動を低減するために、さまざまな方法で構造に追加できます。最も一般的なタイプは、せん断または引張/圧縮のいずれかで粘弾性材料(VEM)をひずみすることによって作成される材料ベースの減衰です。性能は、対象となる温度および周波数範囲で最大損失係数を持ち、減衰要素のひずみエネルギーを最大化する剛性範囲を持つVEMを選択することによって最適化されます。振動減衰は、良好な性能を確保するために、材料の選択、処理設計、および配置による最適化が必要です。

吸収体とバリア

過度の放射ノイズを伴う状況では、一般的な対策は、ノイズ源を吸音材料で囲み、ノイズレベルを低減してから受信機に送信することです。多くの場合、緻密なバリア層が組み込まれており、エンクロージャを通るノイズの伝達を低減します。フォームの種類、厚さ、フォームにラミネートされたカバーフィルムなどの設計パラメータは、必要な周波数範囲で良好な吸音性を達成するために調整されます。

アイソレータ

振動伝達を軽減する一般的な方法は、振動を分離および分離する準拠材料を挿入することです。これらの絶縁材料は、ダイカット絶縁ガスケット、グロメット、バンパー、クッションから成形ゴム部品まで、幅広い部品で多くの形状に変換されます。アイソレータは、不要な増幅を制御するために、可能な限り準拠し、最適な減衰で選択されています。

適切な技術で衝撃とNVHの影響を軽減

Boydは、NVHを低減し、衝撃を吸収するためのさまざまなソリューションを提供しています。Boydは、防振器、プレスダンパー、グロメット、バンパー、クッションなどの製品に適した材料、製造プロセス、形状を選択することで、デバイスおよび技術設計者がNVHや衝撃の問題のトラブルシューティングを行うのではなく、最終製品の機能改善に集中できるようにします。

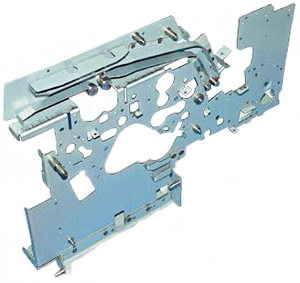

Boydのスタンプダンパーソリューション

Boydの経験豊富な技術チームは、SUS 304ステンレス鋼からハードディスクドライブ(HDD)ダンパーまでで作られた取り付けや金属ブラケットなどの構造部品の長期的かつ信頼性の高い性能要件に理想的な、プレスおよび製造された金属部品の専門知識を持っています。製品または製造設計から、プログレッシブダイスタンピング用の複雑なツーリング、部品のクレンジングおよび組み立てのニーズまで、当社は金属スタンピングおよび金属加工のための包括的なワンストップソリューションを提供します。クラス100までの生産フロー、納期厳守、クリーンルーム製造環境の厳格な管理により、国際基準に準拠した欠陥ゼロの金属スタンピングと加工製品を提供します。

アイソレータシール

アイソレータシールは、汚染物質の侵入だけでなく、衝撃、振動、ハーシュネスからも保護します。これらのシールは、信頼性を向上させ、より長い寿命を確保するための低コストのソリューションです。Boydのカスタムゴム成形およびプラスチック成形ソリューションは、革新的で費用対効果の高いツーリング設計と迅速な市場投入により、さまざまな市場で特定の形状、寸法、性能のニーズを実現するためのさまざまな製造技術を数多く備えています。色と質感の一致は、ブランド管理と美的ニーズに利用できます。オーバーモールド技術は、複数の材料や色を組み合わせて、補完的なコンポーネント設計を統合します。当社の経験豊富なフィールドアプリケーションエンジニアが設計をレビューし、パフォーマンスの向上やコスト削減目標の達成に役立つ調整を推奨します。

衝撃、騒音、振動、ハーシュネスのソリューションの詳細

料

- ゴム

- 天然ゴム/ポリイソプレン(NR)

- エチレン - プロピレン - ジエンモノマー(EPDM)

- スチレンブタジエンゴム(ブナS/SBR/GR-S)

- 合成ポリイソプレン(IR)

- クロルスルホン化ポリエチレン、ヒアロン(CSM)

- アクリロニトリルブタジエン、ニトリル、ブナN(NBR)

- クロロプレン、ネオプレン(CR)

- シリコーン(Si)

- エピクロロヒドリン(エコ)

- フルオロエラストマー

- プラスチック

- ポリエチレン(PE)

- ポリプロピレン(PP)

- ポリカーボネート ABS (PC-ABS)

- アクリロニトリルブタジエンスチレン(ABS)

- ナイロン

- ポリ塩化ビニル

- タルク&ガラスフィラーが利用可能

- 金属

- ステンレス(例:SUS 304)

- アルミニウム

- 銅

資格

- 精密10〜1100トンスタンピングプレス

- プログレッシブダイスタンピングまたはステージツールスタンピング

- CNCレーザー、タレットパンチプレス&ワイヤーカット

- 金属成形

- ロボットレーザー&スポット溶接

- 精密な仕上げプロセスとコーティング

- クリーンルーム製造クラス100からクラス100K、超音波洗浄

- 射出成形、圧縮成形、トランスファー成形

- 真空成形&成形

- 金属インサートオーバーモールド

- 2 & 3ショットオーバーモールド

ご不明な点やご質問などがありましたらお気軽にお問い合わせください。