熱交換器の製造コストを決定する主な要因

製造コストは需要によって大きく影響を受ける可能性がありますが、これは必ずしも熱エンジニアや設計エンジニアの管理下にあるわけではありません。ただし、コアとフレームの材料、界面公差、コーティング、およびその他の要件が熱交換器のコストにどのように影響するかを理解することで、コストを削減できます。設計プロセスの早い段階で熱交換器メーカーを関与させることで、製造コストドライバーを特定し、最も費用効果の高い設計を選択できます。

コアおよびフレーム材料

コアとフレームの材質の仕様は、熱交換器のコストを大幅に増加させる可能性があります。チューブ、フィン、および/または板金で構成されるコアは、さまざまな金属を使用して製造できます。熱交換器で最も一般的に使用される金属は、銅、アルミニウム、およびステンレス鋼です。これらの金属のコストは過去数年間で大幅に上昇しており、熱交換器の総コストに占める金属の割合はさらに高くなっています。ステンレス鋼は銅やアルミニウムよりも高価であるため、用途にステンレス鋼が必要でない限り、銅またはアルミニウムを選択するのは理にかなっています。熱交換器は、ニッケル、キュプロニッケル、ハステロイ®、インコネル®、チタン、または他の金属を使用して製造することもできる。ただし、これらの金属はコストが高いため、それほど頻繁には使用されていません。

通常、コアの材料は、流体経路金属が用途に合わせて選択されたクーラントと互換性があることを確認するために指定されます。たとえば、ステンレス鋼は脱イオン水での使用に指定され、白銅は塩水での使用に指定される場合があります。熱交換器コア材料は、重量に基づいて選択することもできる。アルミニウムとチタンは、これらの金属の密度が低いため、軍事および航空宇宙用途に優先されます。

コアコストは、選択した熱交換器のタイプによっても異なります。コストの変動は、特定の熱交換器の製造に必要な材料の量の違いと、部品の製造に必要な工場時間の長さによるものです。製造する最も安価なタイプの熱交換器は、銅管フィン熱交換器です。ステンレス鋼は重量で高価であり、パンチに時間がかかり、溶接する必要があるため、ステンレス鋼のチューブフィン熱交換器は銅よりも高価です。チューブフィン熱交換器と同様に、真空ろう付けフラットチューブオイルクーラー熱交換器は比較的簡単に製造できます。逆に、製造するのに最も高価なタイプの熱交換器は、真空ろう付けされたプレートフィン熱交換器です。

コストを追加する可能性のある他の熱交換器仕様は、熱交換器のフレームをコアに取り付けるために使用される材料とプロセスです。ポップリベットが最も安価なオプションであり、次にネジ、次に溶接が続きます。ネジはポップリベットよりも少し強度があります。フラットチューブ熱交換器フレームは、通常、リベットまたは溶接で取り付けられています。溶接により、衝撃や振動をより適切に処理できる、さらに強力で信頼性の高い部品が得られます。溶接は、重量に敏感な用途(空中用途など)で使用されるプレートフィン熱交換器など、スペースと重量が懸念される場合にも適しています。溶接により、重量を増やす可能性のあるリベットを使用する必要がなくなります。さらに、リベットは熱交換器フレームとコアを通過して効果的に保持するために金属の広いセクションを必要とするため、リベットは溶接よりも大きな熱交換器フレームを必要とする場合があります。ただし、溶接プロセスには工場時間が長くかかるため、溶接は他の2つの方法よりも高価です。

熱交換器を設置するためのインターフェース公差

コアおよびフレーム材料に次いで、取り付けおよび配管機能のインターフェース公差仕様は、次に大きなコスト要因です。取り付けフィーチャーの場合、最も費用効果の高いアプローチは、個々の板金コンポーネントに取り付けフィーチャーを設計することです。これにより、±0.03インチから±0.06インチ(±0.076cmから±0.1.52cm)の範囲の公差が得られます。より厳しい公差が必要な場合は、最終生産段階で製品を機械加工する必要があり、追加の加工時間が必要になります。熱交換器は、金属片や加工によるクーラントによる汚染のリスクもあるため、特に注意が必要です。したがって、この追加の機械加工ステップは、コストを大幅に増加させる可能性があります。

通常の配管公差は±、銅管フィン熱交換器の場合は1/8インチ〜±3/16インチ(±0.318 cmから± 0.476 cm)、ステンレス鋼およびアルミニウム製品の場合は±1/8インチ(± 0.318 cm)です。配管に厳しい公差が必要な場合は、より高価な工具と労力と検査時間の増加も必要になります。既製の配管継手は最も安価ですが、公差が緩いです。3/8インチ(0.953 cm)のIDホースと嵌合し、クランプで固定されるビーズチューブフィッティングは、厳しい公差を必要としないため、このタイプのフィッティングを選択すると、コストを低く抑えるのに役立つ場合があります。最も高価なフィッティングオプションは、カスタム機械加工フィッティングです。

Coatings for Heat Exchangers and Cold Plates

Finishes to Protect Thermal Management Solutions

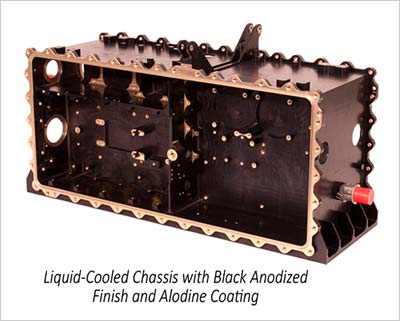

Custom heat exchangers and cold plates are often coated for corrosion protection or for cosmetic purposes. Chemical conversion coating, anodization, e-coating, and painting are four coating options that will help to minimize corrosion and/or result in a more attractive component. One of the most widely used coating options is chemical conversion coating or chromate conversion coating, also known as "Chem Film" or alodine. Conversion coating helps to minimize surface oxidation and is often specified for military as well as commercial heat exchangers and cold plates. It also sometimes serves as a surface preparation for paint.Anodization

Another option that can be used to protect aluminum is anodization. 陽極酸化は、金属表面に近い結晶構造を変更することにより、腐食と摩耗を最小限に抑えます。それはさらに優れた腐食保護を備えたより硬い部品を生成します。 However, it is more expensive than chemical conversion coating.

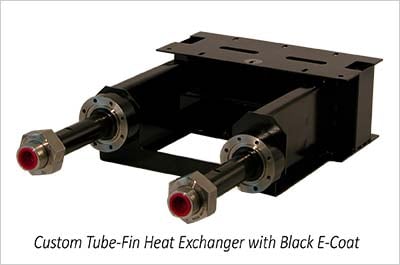

Electrodeposition or E-Coat

腐食保護を提供する3番目のコーティング方法は、電着または電気コーティングとしても知られるeコートと呼ばれます。DC電荷は、反対に帯電した塗料粒子の浴に浸された金属部品に印加されます。塗料粒子が金属部品に引き寄せられ、塗料が部品に堆積し、表面全体に均一な連続膜を形成します。 Of the four types of coatings described here, it is the most expensive type of corrosion protection.

ペンキ

Heat exchangers and cold plates may also be painted for corrosion protection or cosmetic purposes. たとえば、銅製の熱交換器は、コーティングされていない銅が時間の経過とともに色が変化する可能性があるため、美観のために塗装されることがあります。

Although these are four of the most common coatings for heat exchangers and cold plates, there are a large number of coating options available to Original Equipment Manufacturers (OEMs).

熱交換器コーティング

もう一つの重要なコスト要因は、腐食防止または化粧品目的のための熱交換器コーティングです。アルミニウムは他の金属よりも腐食しやすいため、腐食保護のためのコーティングはアルミニウム熱交換器で最も一般的です。腐食を最小限に抑えるための熱交換器コーティングには、化成処理コーティング、陽極酸化、電子コーティング、塗装など、いくつかの種類があります。

最も広く使用されているコーティングオプションの1つは、表面酸化を最小限に抑える「ケムフィルム」としても知られる化成処理コーティングまたはクロメート化成コーティングです。ほとんどの政府および商用熱交換器エンジニアリング仕様では、アルミニウムを化学変換コーティングする必要があります(軍用規格MIL-DTL-5541F、以前のMIL-C-5541Eによる)。

ケムフィルムに加えて、アルミニウムを保護するために使用できる別のオプションは陽極酸化です。陽極酸化は、金属表面に近い結晶構造を変更することにより、腐食と摩耗を最小限に抑えます。それはさらに優れた腐食保護を備えたより硬い部品を生成します。ただし、一般的なコーティングではなく、化成処理コーティングよりも高価です。

腐食保護を提供する3番目のコーティング方法は、電着または電気コーティングとしても知られるeコートと呼ばれます。DC電荷は、反対に帯電した塗料粒子の浴に浸された金属部品に印加されます。塗料粒子が金属部品に引き寄せられ、塗料が部品に堆積し、表面全体に均一な連続膜を形成します。これは、最も高価なタイプの熱交換器腐食保護です。

熱交換器は、腐食防止または化粧品の目的で塗料でコーティングすることもできます。たとえば、銅製の熱交換器は、コーティングされていない銅が時間の経過とともに色が変化する可能性があるため、美観のために塗装されることがあります。エポキシ塗料用途の場合、熱交換器あたりのコストは熱交換器あたり10ドルから200ドルの範囲です。塗料塗布のコストは、コーティング自体だけでなく、コーティングされる表面積の量にも依存します。追加された耐食性または改善された外観の価値をコストと比較検討して、コーティングまたは塗装を選択することを決定します。熱交換器をどのくらい持ちたいですか? 熱交換器は見えますか、そしてエンドユーザーにとって熱交換器の外観はどれほど重要ですか? 病院の機器に熱交換器が出現することは、工場の機器に熱交換器が出現するよりも重要である可能性があります。

熱交換器の設計と製造のパートナーシップ

設計段階の早い段階で熱交換器メーカーと協力したり、ビルドから印刷までのデザインに柔軟に対応したりすることで、最大限のコスト削減が可能になります。熱交換器製造における最大のコスト要因は年間需要ですが、熱および/またはコンポーネントエンジニアがある程度制御できる他の多くの要因があります。すべての仕様がコストを押し上げる可能性があるため、すべての仕様に理由があることを確認してください。コアとフレームの材料、公差、およびコーティング仕様が概説されている場合、それらがアプリケーションに必要なかどうかを判断することが重要です。さらに、熱交換器の設計と使用される製造プロセスには多くの選択肢があり、どちらもコストに影響を与えることを認識することが重要です。